USŁUGA:

Kompleksowa: wdrożenie technologii, dobór maszyny, przeszkolenie pracowników i obsługa serwisowa.

MASZYNA:

Frezarka bramowa TBI SDV-H 2219 HH

DETAL:

Element nośny konstrukcji dźwigowej

CZYM ZAJMUJE SIĘ FIRMA WEMECO?

Wemeco Sp. z o.o. jest firmą wyspecjalizowaną w seryjnej produkcji wyrobów ze stali, aluminium oraz stali nierdzewnych i kwasoodpornych. Produkty dostarcza bezpośrednio do wielu krajów europejskich, a produkty końcowe klientów, w których są wykorzystywane konstrukcje Wemeco są używane na całym świecie na lądzie jak i na statkach, które pływają po wszystkich morzach i oceanach.

CELE WDROŻENIA

Klient był zainteresowany projektem konkretnego detalu. Postanowił zrezygnować z dotychczasowej kooperacji, ale nie posiadał parku maszynowego, który pozwalałby na obróbkę wielkogabarytowych detali. Nie dysponował także operatorami, którzy byliby w stanie obsługiwać obrabiarki. Głównym celem było dopasowanie maszyny, która najlepiej sprawdziłaby się przy tej konkretnej produkcji, a także opracowanej technologii i specjalnie dopasowanych narzędzi. Ważne było również zoptymalizowanie czasu pracy i wydajności obróbki elementów, a także przeszkolenie kadry pracowników obsługujących nową maszynę.

PROBLEM KLIENTA

Brak możliwości obróbki wielkogabarytowego detalu we własnym parku maszynowym oraz brak odpowiednio przeszkolonych operatorów.

ROZWIĄZANIE

Koncepcja, jaka została zastosowana w przypadku Wemeco Sp. z o.o. wspomogła działania firmy wszechstronnie. Do konkretnego zapotrzebowania został zastosowany szereg rozwiązań maksymalnie usprawniających pracę produkcji:

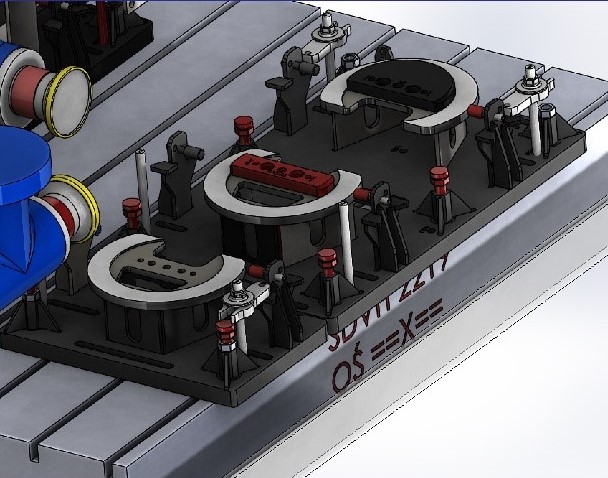

- maszyna, która spełnia oczekiwania klienta – a więc taka, która pozwoli na obróbkę większej ilości wielkogabarytowych elementów za jednym razem. Wybrano frezarkę bramową TBI SDV-H 2219 HH. Dzięki powierzchni stołu 2000×1700 mm, można było za jednym razem obrobić 2 detale,

- dobranie specjalnych narzędzi, takich jak wytaczadło, które wytacza otwory pasowane o średnicy 250 mm oraz przedłużone oprawki, pozwalające frezować środek detalu bez zmiany jego mocowania – które dostarczyło TBI Tools,

- zaprojektowanie przez dział konstrukcyjny specjalnego przyrządu mocującego detal do stołu maszyny, dedykowanego pod tę konkretną produkcję – wykonany przez TBI Technology,

- specjalnie opracowana technologia – przy czynnym udziale klienta i jego operatorów, by mogli sami nauczyć się całego procesu obróbki i w przyszłości wykorzystać tą wiedzę,

- problemy kadrowe w zakresie operatorów zostały rozwiązane na szkoleniu przy uruchomieniu maszyny, a następnie (nowych pracowników) w Akademii CNC TBI.

W czasie wdrażania pojawił się problem ze zbyt małymi naddatkami spawania, dlatego zarekomendowaliśmy zmianę procesu spawania (zmiana grubości blachy), przez co udało się zwiększyć naddatek o 3mm. Dzięki temu proces skrawania zaczął przebiegać sprawnie, a ciągle dążymy do tego, by obniżyć czas wykonywania detali z 10 do 8 godzin.

KORZYŚCI Z WDROŻENIA

Niekwestionowaną i największą korzyścią jest możliwość produkowania samodzielnego detalu, na którym zależało firmie. Dodatkowo dzięki odpowiedniej technologii proces trwa krócej, a poprzez gabaryt stołu – za jednym razem można poddać obróbce większą ilość elementów. Daje to oszczędność czasu w przezbrojeniu, a dalej – w całkowitej obróbce.

Firma nie musi już inwestować w kooperacje, ponieważ posiada maszynę i przeszkolonych operatorów – więc zaoszczędzone pieniądze może wykorzystać na dalszy rozwój. Dodatkowo zyskała nowoczesne technologie i wsparcie – dzięki zdalnemu serwisowi błędy są wychwytywane bardzo szybko, a przestoje w produkcji są minimalizowane.

- 2 TYGODNIE OD ZMÓWIENIA DO WDROŻENIA - maszyna była dostępna od ręki na magazynie.

- 2 RAZY WIĘCEJ OBROBIONYCH DETALI ZA JEDNYM RAZEM – ze względu na funkcjonalność obrabiarki.

- 1/3 CZASU – nawet tyle można zaoszczędzić dzięki odpowiednio dobranej technologii

Zapytaj doradcę o wdrożenie CNC

Zapytaj doradcę o wdrożenie CNC